歡迎來到中山斯瑞德環(huán)保科技有限公司網站!

歡迎來到中山斯瑞德環(huán)保科技有限公司網站! 咨詢電話:13809875191

咨詢電話:13809875191

歡迎來到中山斯瑞德環(huán)保科技有限公司網站!

歡迎來到中山斯瑞德環(huán)保科技有限公司網站! 咨詢電話:13809875191

咨詢電話:13809875191

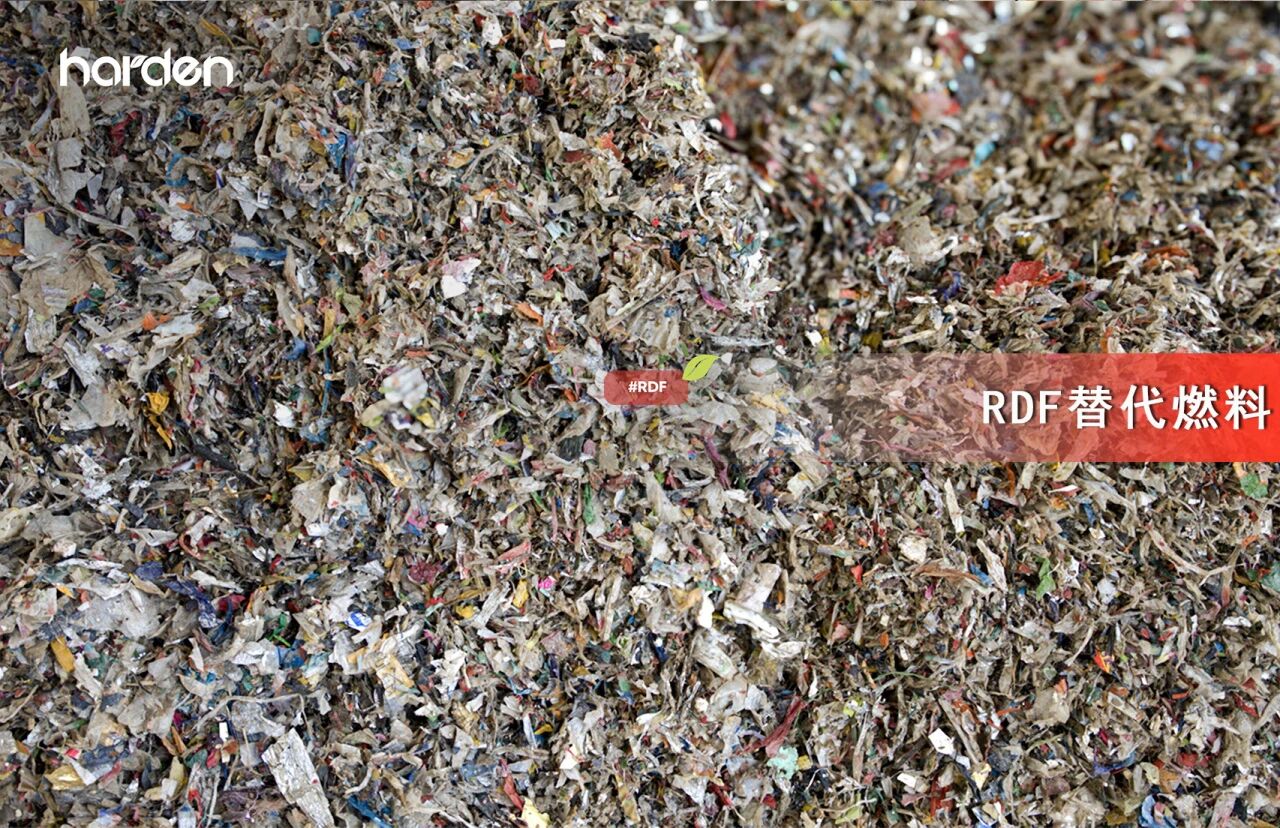

在水泥行業(yè)綠色轉型的浪潮中,RDF替代燃料替代傳統(tǒng)化石燃料已成為趨勢,但 “用不好 RDF” 卻成了不少水泥企業(yè)的痛點 ——

●要么燃料燃燒不充分,熱值波動大影響窯況;

●要么雜質過多導致設備損耗,且燃燒不穩(wěn)定;

●要么替代率過低,熱效率低下。

……

在水泥窯爐中遇到了各種各樣的狀況,其實都可以歸根于RDF替代燃料預處理環(huán)節(jié)沒做好。解鎖正確應用 RDF 的關鍵密碼,在于 “匹配水泥窯需求的優(yōu)質RDF制備系統(tǒng)” 與 “符合工況標準的優(yōu)質燃料”。今天,我們就以一家水泥企業(yè)采用的優(yōu)質RDF替代燃料制備項目為例,深度解析RDF 項目的核心邏輯。

前提:先搞懂水泥窯對 RDF 的 “核心需求”

水泥窯的煅燒工藝具有 “高溫、穩(wěn)定、連續(xù)” 的特性,絕非 “能燒就行”,它決定了 RDF 替代燃料入窯的三大基本要求:高燃燒熱值、尺寸均勻、有害物質與雜質少。

1.熱值要“穩(wěn)”:原料燃燒熱值有需求

水泥窯燃燒溫度需穩(wěn)定在 900℃左右,若 RDF 熱值忽高忽低,會直接導致窯溫波動 —— 熱值過高易造成局部過燒,影響熟料質量;熱值過低則需額外補充煤炭,反而增加成本。因此,水泥窯要求 RDF 熱值需穩(wěn)定在 3500-5500kcal/kg(根據(jù)窯型適配),且每批次波動不宜過高,才能與原有燃料體系無縫銜接。

2.雜質要 “少”:灰分、硫分、氯分有明確上限

RDF 中的雜質是水泥窯的 “隱形殺手”:灰分過高會增加熟料中有害成分,影響強度;硫分超標易導致窯內結皮、堵塞預熱器;氯分過高則會腐蝕設備、降低窯襯壽命。行業(yè)普遍要求優(yōu)質 RDF 需滿足 “灰分≤40wt%、硫分≤2wt%、氯分≤2wt%”,部分對質量要求更高的水泥企業(yè),還會將氯分控制在 1.5 wt% 以下。(數(shù)據(jù)來源于:團體標準T/CIC 049-2021《水泥窯用固體替代燃料》規(guī)定了水泥窯用的固體替代燃料分類的理化指標)

3.形態(tài)要 “勻”:顆粒尺寸鎖定 30-50mm

RDF 顆粒尺寸直接影響給料穩(wěn)定性與燃燒效率。在水泥窯的替代燃料入窯系統(tǒng)中(如螺旋喂料機、風送系統(tǒng))更適配 30-50mm 的顆粒:過小過大易黏連纏繞堵塞進料系統(tǒng),過大還會燃燒不充分,未燃盡殘渣還會影響熟料成分。

在明確以上三大RDF替代燃料入窯燃燒基本條件后,國內某大型水泥企業(yè)沒有止步于 “被動適配”,而是主動從制備源頭建立起一套嚴格的 “優(yōu)質 RDF 替代燃料標準”。經過市場考察對比,該企業(yè)最終選擇引入斯瑞德優(yōu)質 RDF 替代燃料制備系統(tǒng) —— 依托系統(tǒng)的 “精細化工藝 + 智能管控” 雙重優(yōu)勢,讓產出每一批 RDF替代燃料都能夠適配水泥窯的實際工況。

全鏈條工藝:從 “垃圾” 到 “燃料” 的提純之路

1.首先是原料選擇,它決定了RDF替代燃料的燃燒熱值。

該水泥企業(yè)以地區(qū)周邊豐富的混合工業(yè)固廢為主。混合工業(yè)固廢中,布匹邊角料、廢舊紡織、廢塑料等可燃物占比達 85% 以上,原材料具備 3800-5500kcal/kg 的基礎熱值,無需額外添加助燃劑,而且混合工業(yè)固廢成分相對生活垃圾等固廢,雜質更少。周邊工業(yè)園區(qū)每日產生約幾百噸混合工業(yè)固廢,原料供應充足,避免因 “斷料” 影響 RDF 生產。

2.接著是優(yōu)質的RDF替代燃料制備系統(tǒng),它決定了RDF替代燃料的形態(tài)均勻、雜質含量。

斯瑞德深入調研該水泥企業(yè)周邊混合工業(yè)固廢的成分差異與物理特性,為其量身定制了 DWS 替代燃料制備系統(tǒng)。這套系統(tǒng)以 “精細化破碎 + 磁選 + 風選” 為核心工藝,通過工藝參數(shù)與設備配置的精準匹配,將各類工業(yè)固廢垃圾中的可燃物與雜質分離出來,最終得到尺寸大小≤50mm、除雜率達95%以上的高熱值RDF替代燃料。

【精細化破碎】粗細雙重破碎搭配,低、中、高的轉速隨心把控,精準撕碎各種混合固廢,配備耐磨的合金鋼刀具,具備適應廢舊紡織這種纏繞性物料,使用壽命更長,減少維護時間;獨特設計的篩網嚴控出料尺寸,50mm以下均勻顆粒,熱值穩(wěn)定性提升30%。

【精準篩分】風選、磁選等篩分設備精準篩分出金屬、石頭等惰性重物質,提升入窯燃燒穩(wěn)定性,為水泥生產的高質量發(fā)展提供堅實保障。

3.最后,水泥企業(yè)還要考慮:如何穩(wěn)定連續(xù)的投產運營,它決定了水泥窯生產的穩(wěn)定性與綜合效益。

從產能需求來看,該水泥企業(yè)需先精準匹配 RDF 產量與水泥窯燃料消耗 —— 其日產 5000 噸熟料的生產線,每日需燃料約 900 噸,如果需要滿足20%的煤炭替代料,需要300噸/天的RDF替代燃料的產能。斯瑞德的DWS替代燃料制備系統(tǒng),不僅在產能上達到了20t/h,而且從客戶使用產品的全生命周期(TCO)運營角度出發(fā),在保證系統(tǒng)出料效果的同時,大幅降低刀具相關成本,為企業(yè)減輕運營負擔。

該水泥企業(yè)負責人結合項目運營體驗表示:“從我們引入RDF替代燃料后的實際應用效果來看,我們相信優(yōu)質 RDF 替代燃料未來必將成為水泥窯的常用燃料之一。選擇 RDF,不僅是我們積極響應國家碳減排政策、踐行綠色發(fā)展的主動選擇,更是通過技術創(chuàng)新破解‘燃煤成本高、固廢處置難’雙重難題的關鍵途徑。而且優(yōu)質的 RDF 替代燃料的應用,會讓水泥工廠在“降本減碳”的道路上事半功倍。”

對水泥企業(yè)而言,正確應用 RDF 的關鍵,從來不是 “跟風嘗試”,而是 “找到匹配自身窯況的優(yōu)質制備方案”。斯瑞德優(yōu)質 RDF 替代燃料制備系統(tǒng)的價值,就在于它從 “水泥窯需求” 出發(fā),反向定義 RDF 的制備標準,讓 “優(yōu)質RDF替代燃料”的制備過程可量化、可把控,從而幫助水泥企業(yè)真正實現(xiàn) “燃料替代率的提升、碳排放的減少、節(jié)煤降本” 的多重目標,讓 RDF 從 “嘗試性燃料” 變?yōu)橹尉G色生產的 “核心燃料”。

微信掃一掃